党的二十大擎画了中国式现代化全面推进中华民族伟大复兴的宏伟蓝图。学习贯彻落实党的二十大精神,就是要付诸于扎实有力的行动,确保党的二十大精神在上海经信领域落地生根、结出硕果。

为展示上海经信人敢为先锋、先行探索、带头突破,从11月开始,上海市经信工作党委、上海市经信委与人民网上海频道开辟专栏,报道上海产业抢抓绿色低碳、元宇宙、智能终端、数字经济新赛道,积极布局未来产业的典型案例和生动场景,用更具创造性的探索和实践,呈现“精神伟力”的奋斗画卷、“思想伟力”的精彩答卷和“实践伟力”的壮丽长卷,演绎中国式现代化。

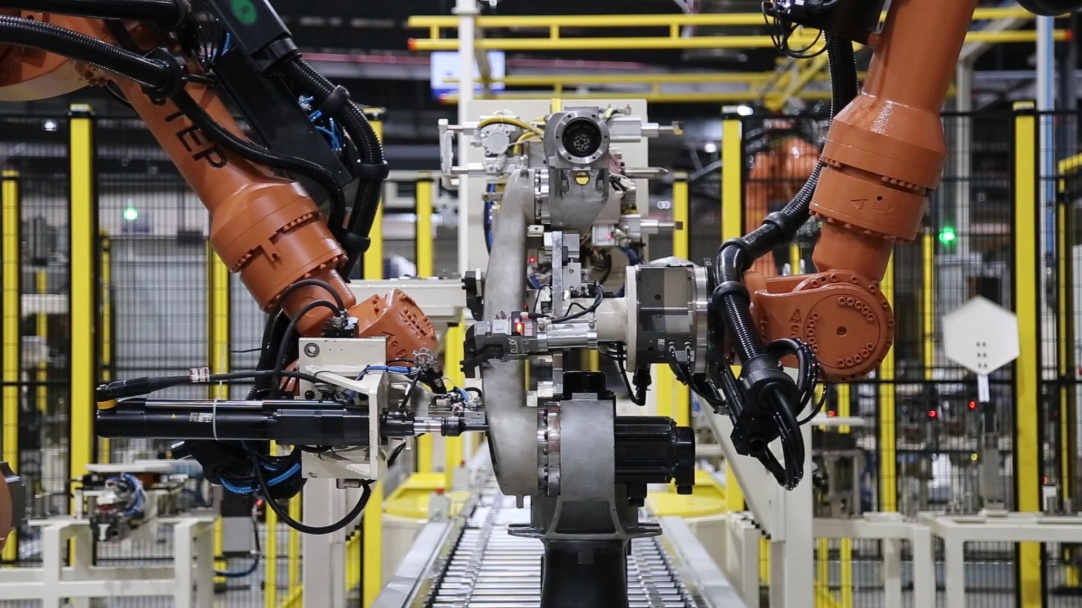

在2万平方米的偌大厂房里,机器人在生产线上精准运行,几乎看不到工人。“机器人制造机器人”,这个场景已经在位于嘉定区南翔镇的上海新时达机器人工厂里。这家已成立20多年的上海本土企业,是上海自主品牌机器人密度最高的公司之一。目前,旗下4家工厂都在建设数字工厂。

机器人被誉为“制造业皇冠顶端的明珠”,是衡量一个国家科技创新和高端制造业水平的重要标志。有这样一组数据,全球机器人1/3产量在中国,中国机器人1/3产量在上海,机器人产业已成为“上海制造”的一张新名片。

智能工厂是上海制造业数字化转型的主阵地,涉及智能装备、智能机器人等集成应用。上海正分级分类推动智能工厂建设,加快布局数字经济新赛道。

“目前在整个新时达集团,机器人密度已经达到了1080台/万名工人,远远超过我国平均246台/万名工人的水平,可媲美国际机器人密度最高的国家。”上海新时达总裁办主任张镇奎介绍。

按照上海市高端装备产业发展“十四五”规划,到2025年,高端装备产业规模突破6500亿元,重点细分领域从国际跟跑、并跑转向领跑。而在智能机器人领域,上海要在推动工业机器人升级、扩大服务(特种)机器人规模、突破机器人核心零部件三方面发力。今年是《建设100+智能工厂专项行动方案(2020-2022年)》收官之年,专项行动方案计划用三年时间,建设100家智能工厂,打造10家标杆性智能工厂。

“目前,新时达机器人超级工厂具有20000平方米的厂房,却只需9名工人负责看线、实施部分需要人工干预的操作,而零件装配、物料运输、精密焊接、样品检测等工序都由机器人完成。” 张镇奎介绍。

该工厂于2020年12月正式投产,在上海首家实现机器人制造机器人,年产能达到10000台工业机器人,先后入选上海首批20家智能工厂、工信部智能制造试点示范工厂。通过批量使用机器人,用工数量减少了80%,产品测试一次性通过率上升15%。在高效柔性的自动化技术赋能下,实现了10000台/年的设计产能,相比此前的手工作业,单位面积产出效率提升30%以上。

新时达机器人事业部副总经理范曾介绍,新时达机器人超级工厂内的小负载机器人自动生产线,是一条智能制造的现代化机器人生产线,实现了机器人装机器人的生产工艺。这条产线个系列机器人的产品构造,按照制造流程进行了工艺分解,定制了装配物流线和工装,在确保产品装配质量的前提下,实现了产线上每台机器人的产能均衡,从而实现提升产品质量和降低制造成本。

“产线上使用的机器人也是新时达品牌,工厂所有智能制造项目均由新时达自行研制、集成。” 范曾介绍。

范曾给出了答案:由于新时达机器人工厂智能制造的项目建设比较复杂,属于定制化的项目,没有完整的案例可以借鉴。为了保证项目质量、如期交付,在实施过程中,新时达搭建了国内首个CAVE虚拟调试实验室。

在项目实施建设之前,通过虚拟数字化下的虚拟样机设计实现了快速评审、人机工程分析、生产线虚拟交互调试、虚拟维修及维修评价分析和交互性产品展示,经过多次虚拟数字化的演练和验证后项目实现交付,也保障了生产线技术稳定和品质提升。投产3个多月以来,新时达机器人生产机器人产线%。

机器人部件多,部分部件交期长,为合理安排库存,新时达机器人工厂采用立体仓库存放规格较小的物料、平库存放较为笨重的物料、环形分拣仓实现机器人自动分拣、AGV实施场内物料搬运的智能仓储物流技术。“就像穿了西装还要配上皮鞋和领带一样,这些与机器人制造机器人效率提升相对应的周边智能化平台的支撑,合理利用了空间确保了产能,确保产品及时交付。”范曾说。

今年在疫情之下,新时达机器人超级工厂的高品质制造能力优势也更加凸显,在外资品牌缺货,有货就是竞争力的市场环境下,新时达机器人保持及时交付,助力下业产能扩张。

如今,新时达机器人在3C、锂电、光伏、白电、金属加工、汽车零部件等行业推动了规模应用,服务国内富士康、海尔等“工业4.0灯塔工厂”在内的众多制造业企业,2021年成为首家累计出货量超过2万台的国产品牌,有力推动机器人国产进口替代和产业链完善,助力制造业向高质量发展。

在新时达车间里,有这样一个微型模拟场景:在繁忙的汽车零件生产车间,自动化生产线有条不紊地运行着。计划员释放来自ERP的生产任务,生产主管根据产能等约束,指定车间作业计划。但在此之前工艺设计员将工艺管理发布给制造部门,然后车间操作员控制设备开始执行生产任务,零件被一个个装配好送下产线,生产完成后反馈数据给计划员。

整个过程高效、准确,最重要的是,没有传统车间那样人员密集。那么,这一系列的自动化生产又是如何实现的呢?范曾表示,这其中的密码就藏在智能制造软件中最重要的一个—MES。

范曾介绍,作为车间大脑,MES位于上承计划管理系统(ERP)下启底层的工业控制系统,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

一直以来,工业智能制造的一大痛点就是各个环节的连接难以打通,新时达自主研发的eMES系统,可防止各类故障或其他不良情况的发生,还可进行新时达诸多系统间的高度协同,并实现不同系统间的数据实时同步,减免员工工作压力和工作强度。

除此之外, eMES系统不仅仅能够实现车间生产的信息化可读,还能在AI视觉检测下进行质量检测、实时反馈,让整个车间自动化运行更具智慧,有效降低了自动化生产“弱智化”“机械化”的弊病。

“新时达还特别注意设备的能耗管理和设备实时监控,减少了设备运行的损耗。”范曾表示,这一切都在可视化的数据平台之下运作,是真正实现了认为可控的“车间大脑”运行。

2021年,新时达在机器人性能提升的关键环节――动力学高阶算法方面取得重大技术突破,根据机器人惯量和负载的快速变化自适应地精准预测,机器人在运行速度(节拍)、运行稳定性、定位精度、噪音抑制等关键指标得到显著提升,SCARA、弧焊和码垛机器人也因此实现了与国际一线品牌并跑。

据新时达总裁金辛海博士介绍,优秀人才是新时达未来持续创新发展的不竭动力。“新时达重视人才建设,构建了以新时达学府为主体的优秀人才培养体系。经过27年的发展,新时达研发团队已经拥有近千名研发人员,员工占比达到36%,承担了3国家科技支撑计划项目,主持参与编制与修订国家技术标准32项,主持或参与行业技术标准8项,获得730项授权专利,242项发明专利和266项软件著作权。”

在金辛海博士看来,从新时达机器人的发展,看到了中国机器人产业发展的缩影。十几年来,中国机器人的销量一路狂奔,不仅大大提升了制造水平,也让人类有机会共享智能社会的便利与幸福。

数据显示,如今,上海工业机器人产量占全球规模的1/9左右,国际机器人纷纷设立了中国总部或机器人总部,国内机器人领军企业纷纷扩大投资布局。同时,一大批细分领域的头部企业快速成长,崛起为新一代的产业生力军与技术策源地。

“未来,随着中国制造业转型升级的步伐越来越快,各制造业企业对于提高供应链效率与安全性的要求越来越急迫,国内一批优秀智能制造相关企业将会得到机会,这对于新时达来说是一个应该牢牢抓住的机遇。”金辛海博士表示,接下来,新时达将联合长三角三省一市的机器人产业链上下游12家重点企业,共同打造好“全长三角造”机器人,促进区域内机器人国产零部件在国内主流机器人整机厂实现应用,促进国产机器人在数字化智能化改造中扩大应用,提升产业链供应链韧性和安全水平。(新时达供图)

备案号:沪ICP备10015141号-1 杏彩体育·(中国)官方网站欢迎来电咨询!